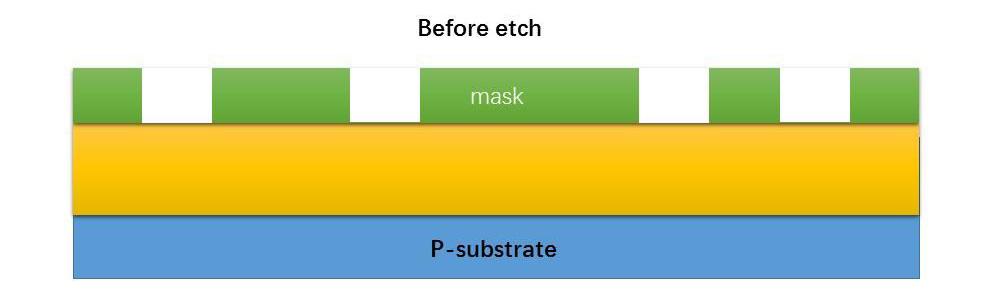

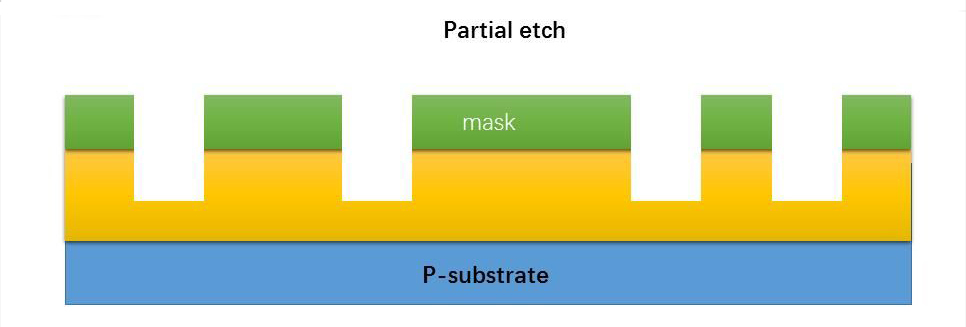

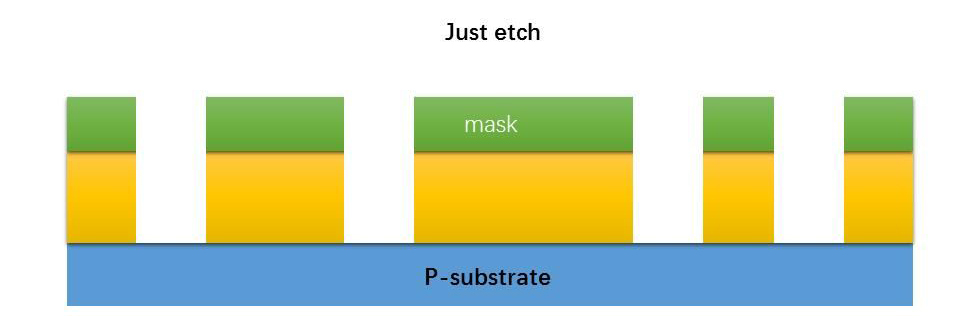

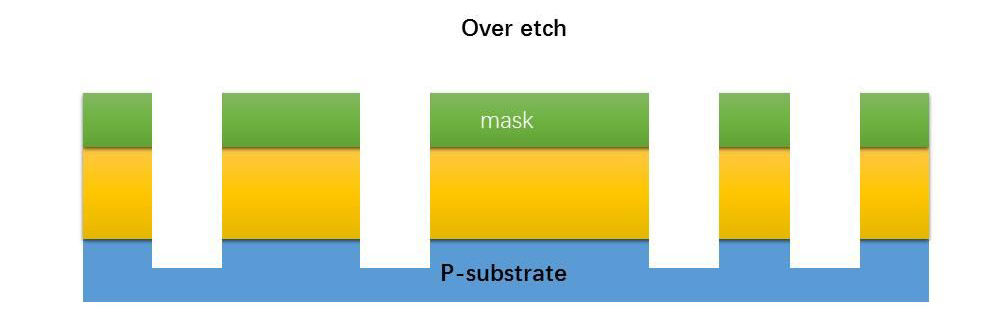

Tørætsningsprocessen består normalt af fire grundlæggende tilstande: før ætsning, delvis ætsning, blot ætsning og overætsning. De vigtigste egenskaber er ætsningshastighed, selektivitet, kritisk dimension, ensartethed og slutpunktsdetektion.

Figur 1 Før ætsning

Figur 2 Delvis ætsning

Figur 3 Bare ætsning

Figur 4 Overætsning

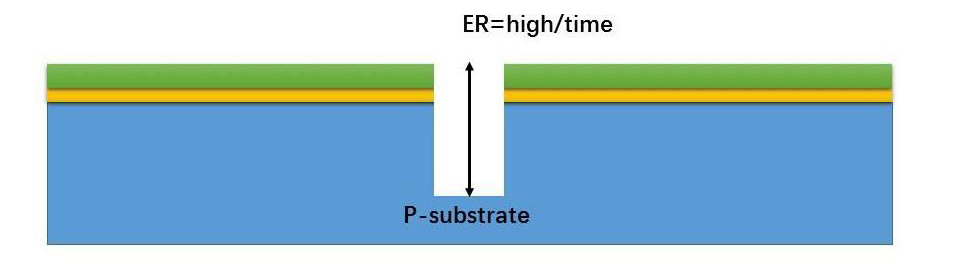

(1) Ætsningshastighed: dybden eller tykkelsen af det fjernede ætsede materiale pr. tidsenhed.

Figur 5 Diagram for ætsningshastighed

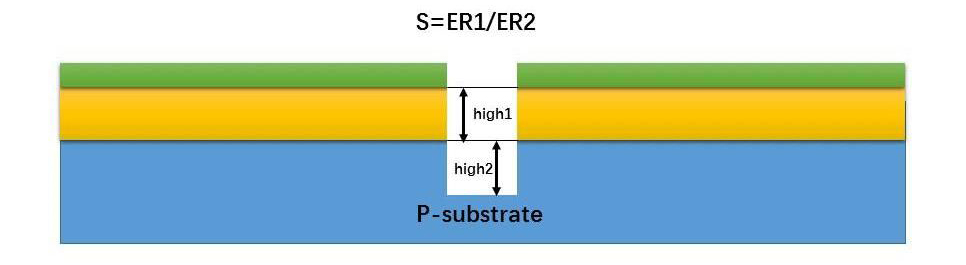

(2) Selektivitet: forholdet mellem ætsningshastigheder for forskellige ætsningsmaterialer.

Figur 6 Selektivitetsdiagram

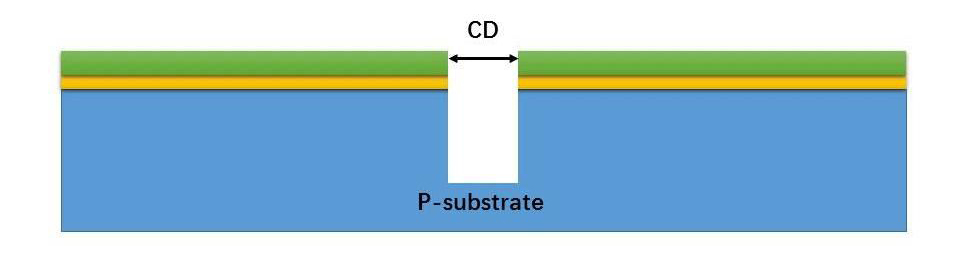

(3) Kritisk dimension: størrelsen af mønsteret i et specifikt område efter ætsningen er afsluttet.

Figur 7 Kritisk dimensionsdiagram

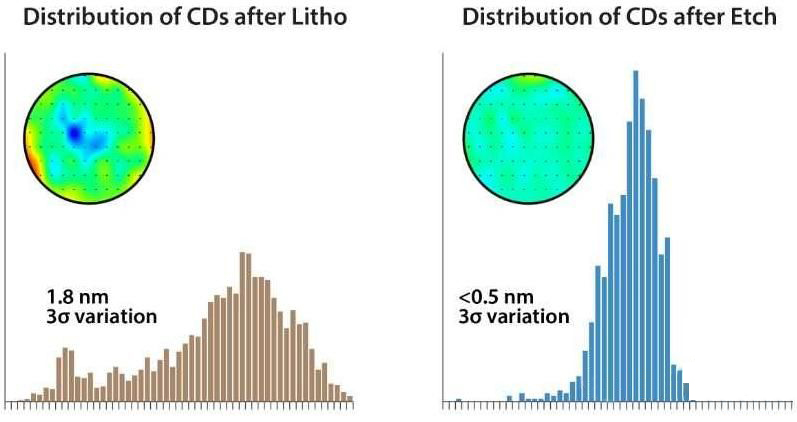

(4) Ensartethed: For at måle ensartetheden af den kritiske ætsningsdimension (CD), generelt karakteriseret ved det fulde kort over CD, er formlen: U=(Max-Min)/2*AVG.

Figur 8 Ensartethedsdiagram

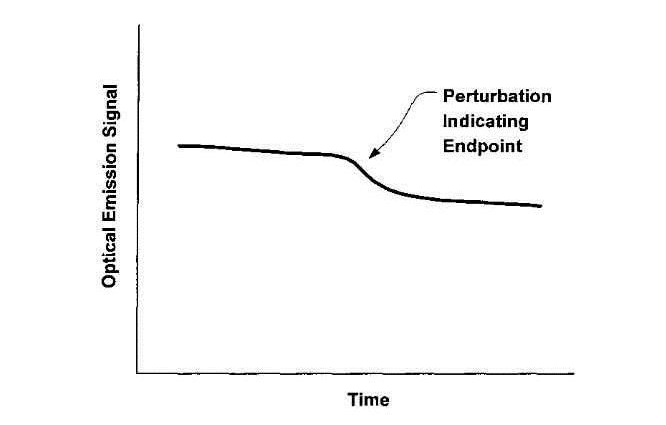

(5) Slutpunktsdetektion: Under ætseprocessen detekteres ændringen af lysintensiteten konstant. Når en vis lysintensitet stiger eller falder væsentligt, afsluttes ætsningen for at markere færdiggørelsen af et bestemt lag af filmætsning.

Figur 9 Skematisk slutpunktsdiagram

Ved tørætsning exciteres gassen af høj frekvens (hovedsageligt 13,56 MHz eller 2,45 GHz). Ved et tryk på 1 til 100 Pa er dens gennemsnitlige frie vej flere millimeter til flere centimeter. Der er tre hovedtyper af tørætsning:

•Fysisk tørætsning: accelererede partikler slider fysisk waferoverfladen

•Kemisk tørætsning: gas reagerer kemisk med waferoverfladen

•Kemisk fysisk tørætsning: fysisk ætsningsproces med kemiske egenskaber

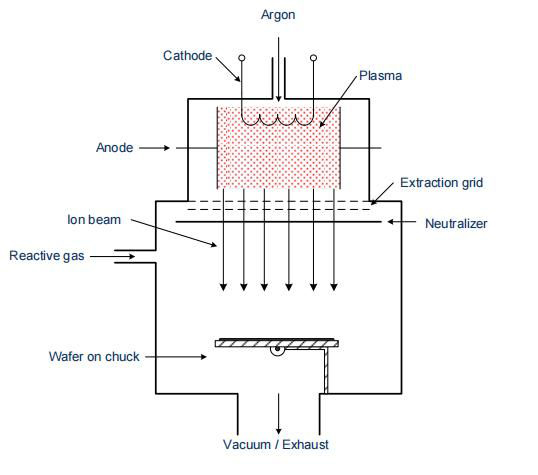

1. Ionstråleætsning

Ionstråleætsning (Ion Beam Etching) er en fysisk tør behandlingsproces, der bruger en højenergi argon-ionstråle med en energi på omkring 1 til 3 keV til at bestråle materialets overflade. Ionstrålens energi får den til at støde og fjerne overfladematerialet. Ætseprocessen er anisotropisk i tilfælde af lodrette eller skrå indfaldende ionstråler. Men på grund af dens manglende selektivitet er der ingen klar skelnen mellem materialer på forskellige niveauer. De genererede gasser og de ætsede materialer udtømmes af vakuumpumpen, men da reaktionsprodukterne ikke er gasser, aflejres partikler på waferen eller kammervæggene.

For at forhindre dannelsen af partikler kan en anden gas indføres i kammeret. Denne gas vil reagere med argonionerne og forårsage en fysisk og kemisk ætsningsproces. En del af gassen vil reagere med overfladematerialet, men den vil også reagere med de polerede partikler og danne gasformige biprodukter. Næsten alle slags materialer kan ætses ved denne metode. På grund af den lodrette stråling er sliddet på de lodrette vægge meget lille (høj anisotropi). Men på grund af dens lave selektivitet og langsomme ætsningshastighed bruges denne proces sjældent i den nuværende halvlederfremstilling.

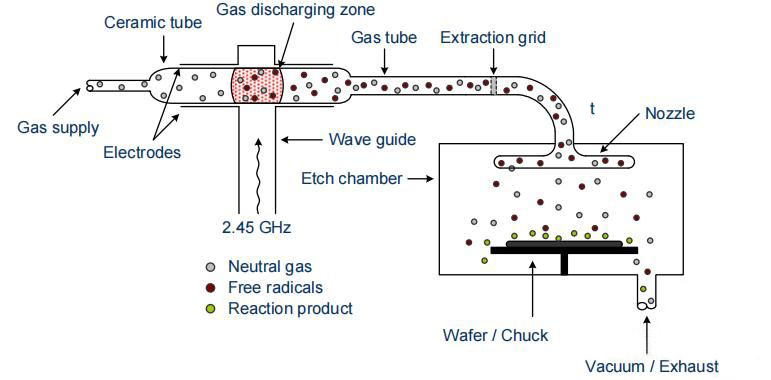

2. Plasmaætsning

Plasmaætsning er en absolut kemisk ætsningsproces, også kendt som kemisk tørætsning. Dens fordel er, at den ikke forårsager ionskade på waferoverfladen. Da de aktive stoffer i ætsegassen er frie til at bevæge sig, og ætseprocessen er isotrop, er denne metode velegnet til at fjerne hele filmlaget (f.eks. rengøring af bagsiden efter termisk oxidation).

En nedstrømsreaktor er en type reaktor, der almindeligvis anvendes til plasmaætsning. I denne reaktor genereres plasmaet ved stødionisering i et højfrekvent elektrisk felt på 2,45GHz og adskilles fra waferen.

I gasudledningsområdet dannes forskellige partikler på grund af påvirkning og excitation, herunder frie radikaler. Frie radikaler er neutrale atomer eller molekyler med umættede elektroner, så de er meget reaktive. I plasmaætningsprocessen anvendes ofte nogle neutrale gasser, såsom tetrafluormethan (CF4), som indføres i gasudledningsområdet for at generere aktive stoffer ved ionisering eller nedbrydning.

I CF4-gas indføres det for eksempel i gasudledningsområdet og nedbrydes til fluorradikaler (F) og carbondifluoridmolekyler (CF2). Tilsvarende kan fluor (F) nedbrydes fra CF4 ved at tilsætte oxygen (O2).

2 CF4 + O2 —> 2 COF2 + 2 F2

Fluormolekylet kan opdeles i to uafhængige fluoratomer under energien fra gasudledningsområdet, som hver er et frit fluorradikal. Da hvert fluoratom har syv valenselektroner og har tendens til at opnå den elektroniske konfiguration af en inert gas, er de alle meget reaktive. Udover neutrale frie fluorradikaler vil der være ladede partikler som CF+4, CF+3, CF+2 osv. i gasudledningsområdet. Efterfølgende indføres alle disse partikler og frie radikaler i ætsekammeret gennem det keramiske rør.

De ladede partikler kan blokeres af ekstraktionsgitre eller rekombineres i processen med at danne neutrale molekyler for at kontrollere deres adfærd i ætsekammeret. Fluor frie radikaler vil også gennemgå delvis rekombination, men er stadig aktive nok til at trænge ind i ætsekammeret, reagere kemisk på waferoverfladen og forårsage materialestripning. Andre neutrale partikler deltager ikke i ætsningsprocessen og forbruges sammen med reaktionsprodukterne.

Eksempler på tynde film, der kan ætses ved plasmaætsning:

• Silicium: Si + 4F—> SiF4

• Siliciumdioxid: SiO2 + 4F—> SiF4 + O2

• Siliciumnitrid: Si3N4 + 12F—> 3SiF4 + 2N2

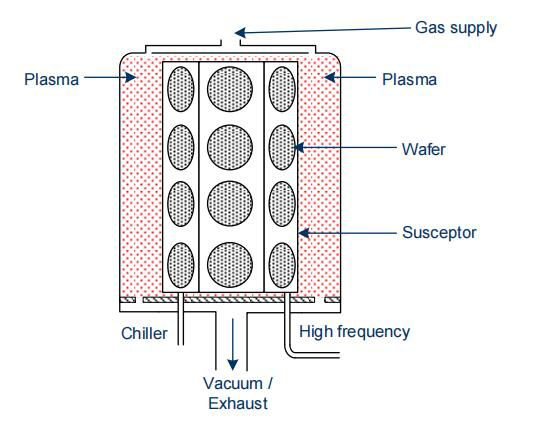

3. Reaktiv ionætsning (RIE)

Reaktiv ionætsning er en kemisk-fysisk ætsningsproces, der meget nøjagtigt kan kontrollere selektivitet, ætsningsprofil, ætsningshastighed, ensartethed og repeterbarhed. Det kan opnå isotrope og anisotrope ætsningsprofiler og er derfor en af de vigtigste processer til at bygge forskellige tynde film i halvlederfremstilling.

Under RIE placeres waferen på en højfrekvenselektrode (HF-elektrode). Gennem stødionisering dannes et plasma, hvori der findes frie elektroner og positivt ladede ioner. Hvis en positiv spænding påføres HF-elektroden, samler de frie elektroner sig på elektrodeoverfladen og kan ikke forlade elektroden igen på grund af deres elektronaffinitet. Derfor oplades elektroderne til -1000V (forspænding), så de langsomme ioner ikke kan følge det hurtigt skiftende elektriske felt til den negativt ladede elektrode.

Under ionætsning (RIE), hvis den gennemsnitlige frie vej for ionerne er høj, rammer de waferoverfladen i en næsten vinkelret retning. På denne måde slår de accelererede ioner materialet ud og danner en kemisk reaktion gennem fysisk ætsning. Da de laterale sidevægge ikke påvirkes, forbliver ætseprofilen anisotropisk, og overfladeslitagen er lille. Selektiviteten er dog ikke særlig høj, fordi den fysiske ætseproces også forekommer. Derudover forårsager accelerationen af ionerne skader på waferoverfladen, hvilket kræver termisk udglødning for at reparere.

Den kemiske del af ætseprocessen fuldendes af frie radikaler, der reagerer med overfladen, og ionerne rammer fysisk materialet, så det ikke genaflejres på waferen eller kammervæggene, hvilket undgår genafsætningsfænomenet som ionstråleætsning. Ved forøgelse af gastrykket i ætsekammeret reduceres ionernes frie middelvej, hvilket øger antallet af kollisioner mellem ionerne og gasmolekylerne, og ionerne spredes i flere forskellige retninger. Dette resulterer i mindre retningsbestemt ætsning, hvilket gør ætseprocessen mere kemisk.

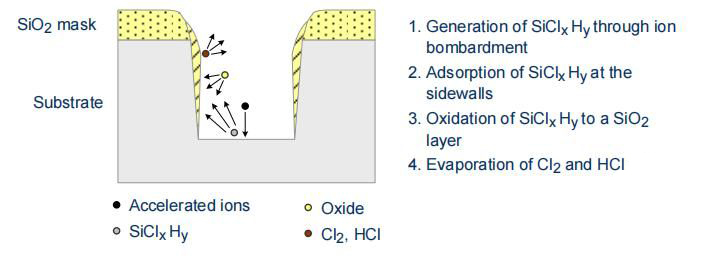

Anisotropiske ætsningsprofiler opnås ved at passivere sidevæggene under siliciumætsning. Ilt indføres i ætsekammeret, hvor det reagerer med det ætsede silicium og danner siliciumdioxid, som aflejres på de lodrette sidevægge. På grund af ionbombardement fjernes oxidlaget på de vandrette områder, hvilket tillader den laterale ætseproces at fortsætte. Denne metode kan styre formen af ætseprofilen og stejlheden af sidevæggene.

Ætsningshastigheden påvirkes af faktorer som tryk, HF-generatoreffekt, procesgas, faktisk gasstrømningshastighed og wafertemperatur, og dets variationsområde holdes under 15 %. Anisotropi stiger med stigende HF-effekt, faldende tryk og faldende temperatur. Ensartetheden af ætseprocessen bestemmes af gassen, elektrodeafstanden og elektrodematerialet. Hvis elektrodeafstanden er for lille, kan plasmaet ikke fordeles jævnt, hvilket resulterer i uensartethed. Forøgelse af elektrodeafstanden reducerer ætsningshastigheden, fordi plasmaet er fordelt i et større volumen. Kulstof er det foretrukne elektrodemateriale, fordi det producerer et ensartet spændt plasma, så kanten af waferen påvirkes på samme måde som midten af waferen.

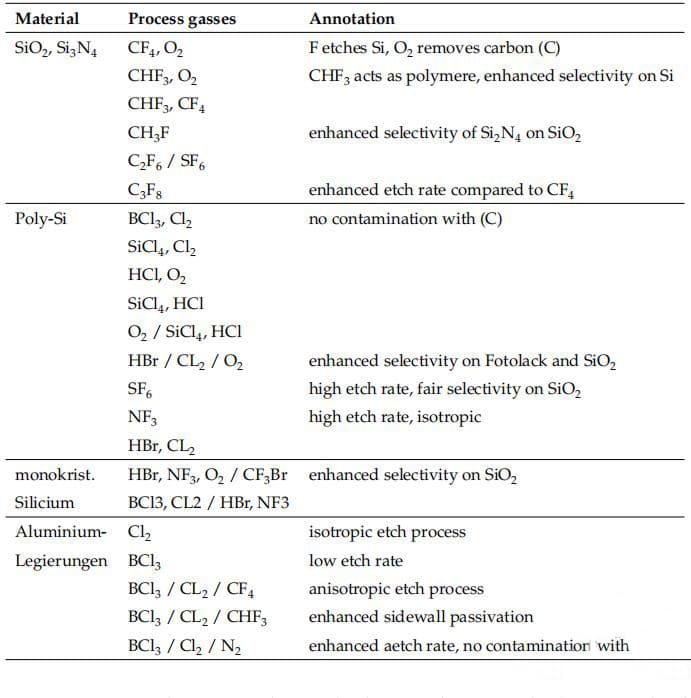

Procesgassen spiller en vigtig rolle i selektivitet og ætsningshastighed. Til silicium og siliciumforbindelser anvendes hovedsageligt fluor og klor for at opnå ætsning. Valg af passende gas, justering af gasflow og tryk og styring af andre parametre såsom temperatur og effekt i processen kan opnå den ønskede ætsehastighed, selektivitet og ensartethed. Optimeringen af disse parametre justeres normalt til forskellige applikationer og materialer.

Ætseprocessen er ikke begrænset til én gas, gasblanding eller faste procesparametre. For eksempel kan det native oxid på polysilicium fjernes først med en høj ætsehastighed og lav selektivitet, mens polysilicium kan ætses senere med en højere selektivitet i forhold til de underliggende lag.

————————————————————————————————————————————————— ———————————

Semicera kan leveregrafit dele, blød/stiv filt, siliciumcarbid dele,CVD siliciumcarbid dele,ogSiC/TaC belagte dele med om 30 dage.

Hvis du er interesseret i ovenstående halvlederprodukter,tøv ikke med at kontakte os første gang.

Tlf.: +86-13373889683

WhatsAPP:+86-15957878134

Email: sales01@semi-cera.com

Indlægstid: 12. september 2024