MEMS Processing - Bonding: Anvendelse og ydeevne i halvlederindustrien, Semicera Customized Service

I mikroelektronik- og halvlederindustrien er MEMS-teknologien (mikroelektromekaniske systemer) blevet en af de kerneteknologier, der driver innovation og højtydende udstyr. Med videnskabens og teknologiens fremskridt er MEMS-teknologien blevet meget brugt i sensorer, aktuatorer, optiske enheder, medicinsk udstyr, bilelektronik og andre områder og er efterhånden blevet en uundværlig del af moderne teknologi. På disse områder spiller bindingsprocessen (Bonding), som et nøgletrin i MEMS-behandling, en afgørende rolle for enhedens ydeevne og pålidelighed.

Bonding er en teknologi, der fast kombinerer to eller flere materialer med fysiske eller kemiske midler. Normalt skal forskellige materialelag forbindes ved binding i MEMS-enheder for at opnå strukturel integritet og funktionel realisering. I fremstillingsprocessen af MEMS-enheder er limning ikke kun en forbindelsesproces, men påvirker også direkte den termiske stabilitet, mekaniske styrke, elektriske ydeevne og andre aspekter af enheden.

Ved MEMS-behandling med høj præcision skal bindingsteknologien sikre den tætte binding mellem materialer og samtidig undgå defekter, der påvirker enhedens ydeevne. Derfor er præcis kontrol af bindingsprocessen og bindingsmaterialer af høj kvalitet nøglefaktorer for at sikre, at det endelige produkt opfylder industristandarder.

MEMS bonding applikationer i halvlederindustrien

I halvlederindustrien er MEMS-teknologien meget brugt i produktionen af mikroenheder såsom sensorer, accelerometre, tryksensorer og gyroskoper. Med den stigende efterspørgsel efter miniaturiserede, integrerede og intelligente produkter, er nøjagtigheds- og ydeevnekravene til MEMS-enheder også stigende. I disse applikationer bruges bindingsteknologi til at forbinde forskellige materialer såsom siliciumwafers, glas, metaller og polymerer for at opnå effektive og stabile funktioner.

1. Tryksensorer og accelerometre

Inden for områderne biler, rumfart, forbrugerelektronik osv., er MEMS tryksensorer og accelerometre meget brugt i måle- og kontrolsystemer. Bindingsprocessen bruges til at forbinde siliciumchips og sensorelementer for at sikre høj følsomhed og nøjagtighed. Disse sensorer skal være i stand til at modstå ekstreme miljøforhold, og bindingsprocesser af høj kvalitet kan effektivt forhindre, at materialer løsner sig eller fungerer dårligt på grund af temperaturændringer.

2. Mikrooptiske enheder og MEMS optiske kontakter

Inden for optisk kommunikation og laserenheder spiller MEMS optiske enheder og optiske switches en vigtig rolle. Bonding-teknologi bruges til at opnå præcis forbindelse mellem siliciumbaserede MEMS-enheder og materialer såsom optiske fibre og spejle for at sikre effektiviteten og stabiliteten af optisk signaltransmission. Især i applikationer med høj frekvens, bred båndbredde og langdistancetransmission er højtydende bindingsteknologi afgørende.

3. MEMS gyroskoper og inertisensorer

MEMS-gyroskoper og inertisensorer bruges i vid udstrækning til præcis navigation og positionering i avancerede industrier såsom autonom kørsel, robotteknologi og rumfart. Højpræcisionsbindingsprocesser kan sikre enhedernes pålidelighed og undgå ydeevneforringelse eller fejl under langvarig drift eller højfrekvent drift.

Nøglekrav til ydelse af bindingsteknologi i MEMS-behandling

Ved MEMS-behandling bestemmer kvaliteten af bindingsprocessen direkte enhedens ydeevne, levetid og stabilitet. For at sikre, at MEMS-enheder kan fungere pålideligt i lang tid i forskellige applikationsscenarier, skal bindingsteknologi have følgende nøgleydelse:

1. Høj termisk stabilitet

Mange anvendelsesmiljøer i halvlederindustrien har høje temperaturforhold, især inden for biler, rumfart osv. Den termiske stabilitet af bindematerialet er afgørende og kan modstå temperaturændringer uden nedbrydning eller fejl.

2. Høj slidstyrke

MEMS-enheder involverer normalt mikromekaniske strukturer, og langvarig friktion og bevægelse kan forårsage slid på forbindelsesdelene. Bindematerialet skal have fremragende slidstyrke for at sikre stabiliteten og effektiviteten af enheden ved langvarig brug.

3. Høj renhed

Halvlederindustrien har meget strenge krav til materialerenhed. Enhver lille forurening kan forårsage enhedsfejl eller ydeevneforringelse. Derfor skal materialerne, der anvendes i limningsprocessen, have ekstrem høj renhed for at sikre, at enheden ikke påvirkes af ekstern forurening under drift.

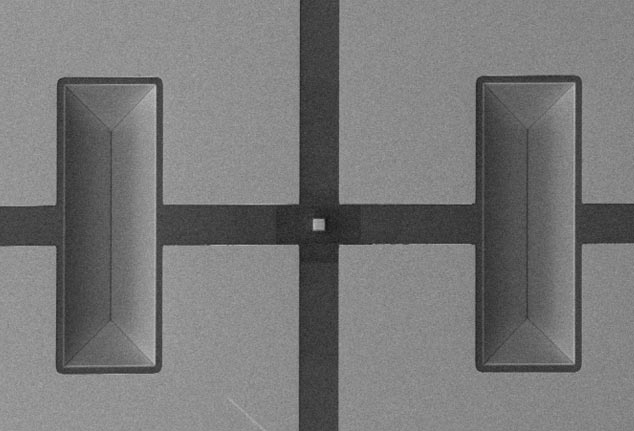

4. Præcis bindingsnøjagtighed

MEMS-enheder kræver ofte behandlingsnøjagtighed på mikronniveau eller endda nanometerniveau. Bindingsprocessen skal sikre den præcise docking af hvert lag materiale for at sikre, at enhedens funktion og ydeevne ikke påvirkes.

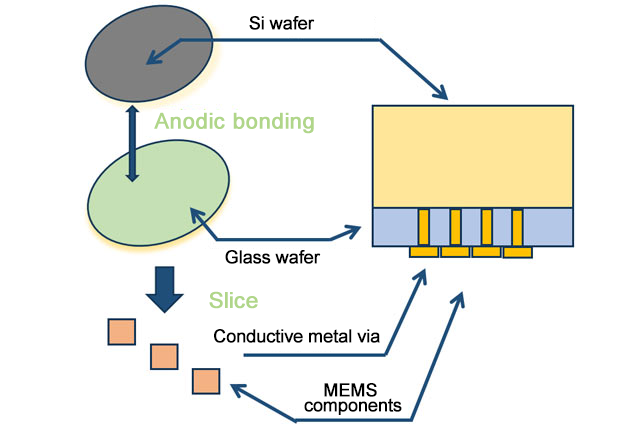

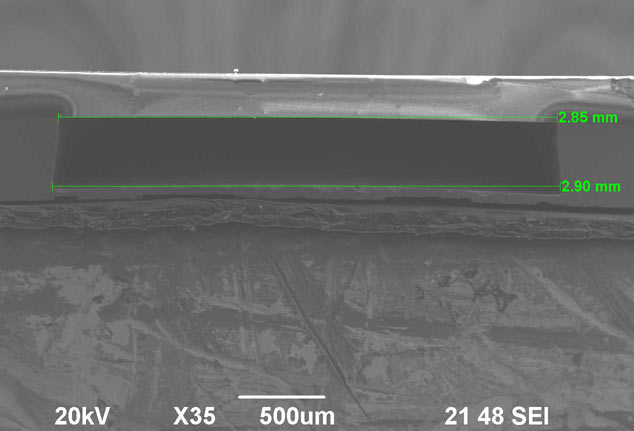

Anodisk binding

Anodisk binding:

● Gælder for binding mellem siliciumskiver og glas, metal og glas, halvleder og legering samt halvleder og glas

Eutektoid binding:

● Gælder for materialer som PbSn, AuSn, CuSn og AuSi

Limbinding:

● Brug speciel lim, velegnet til specielle lim som AZ4620 og SU8

● Gælder for 4-tommer og 6-tommer

Semicera Custom Bonding Service

Som en brancheførende leverandør af MEMS-behandlingsløsninger er Semicera forpligtet til at give kunderne højpræcision og høj stabilitet tilpassede bindingstjenester. Vores bindingsteknologi kan bruges i vid udstrækning i forbindelse med forskellige materialer, herunder silicium, glas, metal, keramik osv., hvilket giver innovative løsninger til avancerede applikationer inden for halvleder- og MEMS-felterne.

Semicera har avanceret produktionsudstyr og tekniske teams og kan levere skræddersyede bindingsløsninger efter kundernes specifikke behov. Uanset om det er pålidelig forbindelse under høje temperaturer og højtryksmiljøer eller præcis mikro-enhedsbinding, kan Semicera opfylde forskellige komplekse proceskrav for at sikre, at hvert produkt kan opfylde de højeste kvalitetsstandarder.

Vores tilpassede bindingsservice er ikke begrænset til konventionelle bindingsprocesser, men inkluderer også metalbinding, termisk kompressionsbinding, klæbende binding og andre processer, som kan give professionel teknisk support til forskellige materialer, strukturer og anvendelseskrav. Derudover kan Semicera også give kunderne fuld service fra prototypeudvikling til masseproduktion for at sikre, at alle tekniske krav fra kunderne kan realiseres nøjagtigt.